Печатната платка (PCB, или printed wiring board, PWB) е диелектрична плоча, върху чиято повърхност и/или обем са оформени електропроводими вериги на електронна верига. Печатната платка е проектирана да свързва електрически и механично различни електронни компоненти. Електронните компоненти на печатна платка са свързани чрез техните клеми към елементи от проводящ модел, обикновено чрез запояване.

За разлика от повърхностния монтаж, при печатна платка електропроводимият шаблон е от фолио, разположено изцяло върху солидна изолационна основа. Печатната платка съдържа монтажни отвори и подложки за монтиране на оловни или планарни компоненти. В допълнение, печатните платки имат отвори за електрически свързващи секции от фолио, разположени на различни слоеве на платката. От външната страна на платката обикновено се прилага защитно покритие („маска за запояване“) и маркировки (подкрепящ чертеж и текст според проектната документация).

В зависимост от броя на слоевете с електропроводим модел, печатните платки се разделят на:

едностранно (OSP): има само един слой фолио, залепен от едната страна на диелектричния лист.

двустранно (DPP): два слоя фолио.

многослоен (MLP): фолио не само от двете страни на платката, но и във вътрешните слоеве на диелектрика. Многослойните печатни платки се изработват чрез залепване на няколко едностранни или двустранни платки.

Тъй като сложността на проектираните устройства и плътността на монтажа се увеличават, броят на слоевете на платките се увеличава.

Основата на печатната платка е диелектрик; най-често използваните материали са фибростъкло и гетинакс. Също така основата на печатните платки може да бъде метална основа, покрита с диелектрик (например анодизиран алуминий); върху диелектрика се нанася медно фолио на релсите. Такива печатни платки се използват в силовата електроника за ефективно отвеждане на топлината от електронни компоненти. В този случай металната основа на платката е закрепена към радиатора. Материалите, използвани за печатни платки, работещи в микровълновия диапазон и при температури до 260 °C, са флуоропласт, подсилен със стъклопакет (например FAF-4D) и керамика. Гъвкавите печатни платки са направени от полиимидни материали като Kapton.

Какъв материал ще използваме за направата на дъските?

Най-често срещаните, достъпни материали за изработка на дъски са гетинакс и фибростъкло. Гетинаксова хартия импрегнирана с бакелитов лак, фибростъкло текстолит с епоксидна смола. Определено ще използваме фибростъкло!

Ламинатът от фибростъкло е листове, изработени от стъклени тъкани, импрегнирани със свързващо вещество на базата на епоксидни смоли и облицовани от двете страни с медно електролитно галванично устойчиво фолио с дебелина 35 микрона. Максимално допустима температура от -60ºС до +105ºС. Има много високи механични и електроизолационни свойства и може лесно да се обработва чрез рязане, пробиване, щамповане.

Фибростъклото се използва предимно едностранно или двустранно с дебелина 1,5 мм и с медно фолио с дебелина 35 микрона или 18 микрона. Ще използваме едностранен ламинат от фибростъкло с дебелина 0,8 mm с фолио с дебелина 35 микрона (защо ще разгледаме подробно по-долу).

Методи за изработка на печатни платки у дома

Плочите могат да бъдат произведени по химичен и механичен начин.

С химическия метод, на местата, където трябва да има следи (модел) на дъската, върху фолиото се нанася защитен състав (лак, тонер, боя и др.). След това платката се потапя в специален разтвор (железен хлорид, водороден прекис и други), който „разяжда” медното фолио, но не засяга защитния състав. В резултат на това медта остава под защитния състав. След това защитният състав се отстранява с разтворител и остава готовата плоскост.

Механичният метод използва скалпел (за ръчно производство) или фреза. Специален нож прави жлебове върху фолиото, като в крайна сметка оставя острови с фолио - необходимия шаблон.

Фрезите са доста скъпи, а самите фрези са скъпи и имат кратък ресурс. Така че няма да използваме този метод.

Най-простият химичен метод е ръчният. С помощта на ризографски лак рисуваме следи върху дъската и след това ги гравираме с разтвор. Този метод не позволява да се правят сложни платки с много тънки следи - така че това също не е нашият случай.

Следващият метод за изработване на платки е използването на фоторезист. Това е много разпространена технология (плочите се произвеждат по този метод във фабриката) и често се използва у дома. В интернет има много статии и методи за изработка на дъски по тази технология. Дава много добри и повтарящи се резултати. Това обаче също не е нашият вариант. Основната причина са доста скъпите материали (фоторезист, който също се влошава с времето), както и допълнителни инструменти (лампа за ултравиолетово осветление, ламинатор). Разбира се, ако имате мащабно производство на платки у дома - тогава фоторезистът е ненадминат - препоръчваме да го овладеете. Заслужава да се отбележи също, че оборудването и фоторезистната технология ни позволяват да произвеждаме копринен ситопечат и защитни маски върху печатни платки.

С появата на лазерните принтери радиолюбителите започнаха активно да ги използват за производството на платки. Както знаете, лазерният принтер използва "тонер" за печат. Това е специален прах, който се втрива при температура и полепва върху хартията - резултатът е рисунка. Тонерът е устойчив на различни химикали, което позволява да се използва като защитно покритие върху повърхността на медта.

И така, нашият метод е да прехвърлим тонер от хартия върху повърхността на медно фолио и след това да гравираме платката със специален разтвор, за да създадем шаблон.

Поради лекотата на използване този метод е широко разпространен в радиолюбителството. Ако въведете в Yandex или Google как да прехвърлите тонер от хартия на дъска, веднага ще намерите термин като „LUT“ - технология за лазерно гладене. Платките, използващи тази технология, се правят по следния начин: моделът на пистите се отпечатва в огледален вариант, хартията се нанася върху дъската с шаблона върху медта, горната част на тази хартия се глади, тонерът омеква и залепва за дъска. След това хартията се накисва във вода и дъската е готова.

В интернет има „милион“ статии за това как да направите дъска с тази технология. Но тази технология има много недостатъци, които изискват директни ръце и много дълго време, за да се адаптирате към нея. Тоест трябва да го почувствате. Плащанията не излизат от първия път, те излизат всеки друг път. Има много подобрения - използване на ламинатор (с модификации - обикновеният няма достатъчна температура), което позволява да се постигнат много добри резултати. Има дори методи за конструиране на специални топлинни преси, но всичко това отново изисква специално оборудване. Основните недостатъци на LUT технологията:

прегряване - следите се разпространяват - стават по-широки

недогряване - пистите остават на хартията

хартията е „изпържена“ за дъската - дори когато е мокра, трудно се отделя - в резултат на това тонерът може да се повреди. В интернет има много информация каква хартия да изберете.

Порест тонер - след отстраняване на хартията остават микропори в тонера - през тях се ецва и платката - получават се корозирали писти

повторяемост на резултата - днес отличен, утре лош, после добър - много трудно се постига стабилен резултат - необходима е строго постоянна температура за загряване на тонера, необходим е стабилен контактен натиск върху платката.

Между другото, не успях да направя дъска по този метод. Опитах се да го направя както на списания, така и на хартия с покритие. В резултат на това дори развалих дъските - медта се наду поради прегряване.

По някаква причина в интернет има несправедливо малко информация за друг метод за трансфер на тонер - методът на студен химически трансфер. Основава се на факта, че тонерът не е разтворим в алкохол, но е разтворим в ацетон. В резултат на това, ако изберете смес от ацетон и алкохол, която само ще омекоти тонера, тогава той може да бъде „залепен отново“ върху дъската от хартия. Много ми хареса този метод и веднага даде плод - първата дъска беше готова. Но както се оказа по-късно, никъде не можах да намеря подробна информация, която да даде 100% резултат. Нуждаем се от метод, с който дори дете може да направи дъската. Но вторият път не се получи да се направи дъската, след това отново отне много време, за да се изберат необходимите съставки.

В резултат на това след много усилия беше разработена последователност от действия, бяха избрани всички компоненти, които дават, ако не 100%, то 95% добър резултат. И най-важното е, че процесът е толкова прост, че детето може да направи дъската напълно самостоятелно. Това е методът, който ще използваме. (разбира се, можете да продължите да го довеждате до идеала - ако се справите по-добре, тогава пишете). Предимствата на този метод:

всички реактиви са евтини, достъпни и безопасни

не са необходими допълнителни инструменти (ютии, лампи, ламинатори - нищо, но не - имате нужда от тенджера)

няма как да се повреди платката - платката изобщо не загрява

хартията се отделя сама - можете да видите резултата от трансфера на тонера - където трансферът не е излязъл

няма пори в тонера (те са запечатани с хартия) - следователно няма ядки

правим 1-2-3-4-5 и винаги получаваме един и същ резултат - почти 100% повторяемост

Преди да започнем, нека видим от какви дъски се нуждаем и какво можем да правим у дома, използвайки този метод.

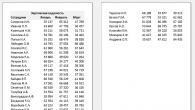

Основни изисквания към произвежданите табла

Ще правим устройства на микроконтролери, използвайки съвременни сензори и микросхеми. Микрочиповете стават все по-малки. Съответно трябва да бъдат изпълнени следните изисквания за таблата:

платките трябва да са двустранни (като правило е много трудно да се окабели едностранна платка, правенето на четирислойни платки у дома е доста трудно, микроконтролерите се нуждаят от заземен слой за защита срещу смущения)

релсите трябва да са с дебелина 0,2 мм - този размер е напълно достатъчен - 0,1 мм би било още по-добре - но има възможност за ецване и пистите да се отлепят при запояване

празнините между пистите са 0,2 мм - това е достатъчно за почти всички вериги. Намаляването на празнината до 0,1 mm е изпълнено със сливане на писти и затруднено наблюдение на платката за късо съединение.

Няма да използваме защитни маски, нито ще правим копринен печат - това ще усложни производството, а ако правите таблото за себе си, тогава няма нужда от това. Отново има много информация по тази тема в интернет и ако желаете, можете сами да направите „маратона“.

Няма да калайдисваме дъските, това също не е необходимо (освен ако не правите устройство за 100 години). За защита ще използваме лак. Основната ни цел е бързо, качествено и евтино да направим платка за устройството в домашни условия.

Ето как изглежда готовата дъска. изработени по наш метод - писти 0.25 и 0.3, разстояния 0.2

Как да си направим двустранна дъска от 2 едностранни

Едно от предизвикателствата при изработването на двустранни платки е подравняването на страните, така че отворите да се подредят. Обикновено за това се прави „сандвич“. На лист хартия се отпечатват едновременно две страни. Листът е сгънат наполовина и страните са точно подравнени с помощта на специални маркировки. Вътре е поставен двустранен текстолит. С метода LUT такъв сандвич се глади и се получава двустранна дъска.

Въпреки това, при метода на прехвърляне на студен тонер, самият пренос се извършва с помощта на течност. И следователно е много трудно да се организира процесът на намокряне на едната страна едновременно с другата страна. Това, разбира се, също може да стане, но с помощта на специално устройство – мини преса (менгеме). Вземат се дебели листове хартия - които поемат течността за пренасяне на тонера. Чаршафите се намокрят, за да не капе течността и чаршафът да запази формата си. И след това се прави “сандвич” - навлажнен лист, лист тоалетна хартия за попиване на излишната течност, лист с картинка, двустранна дъска, лист с картинка, лист тоалетна хартия, навлажнен чаршаф отново. Всичко това е захванато вертикално в менгеме. Но ние няма да направим това, ще го направим по-просто.

Във форумите за производство на платки се появи много добра идея - какъв проблем е да се направи двустранна платка - вземете нож и разполовете печатната платка. Тъй като фибростъклото е слоест материал, това не е трудно да се направи с определено умение:

В резултат на това от една двустранна дъска с дебелина 1,5 мм получаваме две едностранни половини.

След това правим две дъски, пробиваме ги и това е - те са идеално подравнени. Не винаги беше възможно да се изреже равномерно печатната платка и в крайна сметка дойде идеята да се използва тънка едностранна печатна платка с дебелина 0,8 mm. След това двете половини не е необходимо да бъдат залепени заедно; те ще се държат на място от запоени джъмпери във отворите, бутоните и конекторите. Но ако е необходимо, можете да го залепите с епоксидно лепило без никакви проблеми.

Основните предимства на този поход:

Текстолитът с дебелина 0,8 мм се реже лесно с ножица за хартия! Във всякаква форма, тоест много лесно се изрязва, за да пасне на тялото.

Тънка печатна платка - прозрачна - със светене на фенерче отдолу можете лесно да проверите изправността на всички писти, къси съединения, прекъсвания.

Запояването на едната страна е по-лесно - компонентите от другата страна не пречат и можете лесно да контролирате запояването на щифтовете на микросхемата - можете да свържете страните в самия край

Трябва да пробиете два пъти повече дупки и дупките може леко да не съвпадат

Твърдостта на конструкцията се губи леко, ако не залепите дъските заедно, но залепването не е много удобно

Едностранен ламинат от фибростъкло с дебелина 0,8 мм е трудно да се купи; повечето хора продават 1,5 мм, но ако не можете да го получите, можете да изрежете по-дебел текстолит с нож.

Нека да преминем към подробностите.

Необходими инструменти и химия

Ще ни трябват следните съставки:

Сега, след като имаме всичко това, нека го предприемем стъпка по стъпка.

1. Оформление на слоеве на платка върху лист хартия за печат с помощта на InkScape

Автоматичен комплект цанги:

Препоръчваме първия вариант - по-евтин е. След това трябва да запоите проводници и превключвател (за предпочитане бутон) към двигателя. По-добре е да поставите бутона върху тялото, за да бъде по-удобно бързото включване и изключване на двигателя. Остава само да изберете захранване, можете да вземете всяко захранване с 7-12V ток 1A (по-малко е възможно), ако няма такова захранване, тогава може да е подходящо USB зареждане при 1-2A или батерия Krona (просто трябва да опитате - не всеки обича зареждането на двигатели, моторът може да не стартира).

Свредлото е готово, можете да пробивате. Но просто трябва да пробиете стриктно под ъгъл от 90 градуса. Можете да изградите мини машина - в интернет има различни схеми:

Но има по-просто решение.

Приспособление за пробиване

За да пробиете точно 90 градуса, е достатъчно да направите приспособление за пробиване. Ще направим нещо подобно:

Много лесно се прави. Вземете квадрат от всяка пластмаса. Поставяме нашата бормашина върху маса или друга плоска повърхност. И пробийте дупка в пластмасата, като използвате необходимото свредло. Важно е да се осигури равномерно хоризонтално движение на свредлото. Можете да облегнете двигателя на стената или релсата и пластмасата също. След това използвайте голяма бормашина, за да пробиете дупка за цангата. От обратната страна пробийте или отрежете парче пластмаса, така че свредлото да се вижда. На дъното можете да залепите неплъзгаща се повърхност - хартия или ластик. За всяко свредло трябва да се направи такъв джиг. Това ще гарантира идеално точно пробиване!

Тази опция също е подходяща, отрежете част от пластмасата отгоре и отрежете ъгъл отдолу.

Ето как да пробиете с него:

Затягаме свредлото така, че да стърчи 2-3 мм, когато цангата е напълно потопена. Поставяме свредлото на мястото, където трябва да пробием (при ецване на дъската ще имаме маркировка къде да пробием под формата на мини дупка в медта - в Kicad специално поставяме отметка за това, така че бормашината ще стои там сама), натиснете приспособлението и включете мотора - дупката е готова. За осветление можете да използвате фенерче, като го поставите на масата.

Както писахме по-рано, можете да пробивате дупки само от едната страна - където пасват релсите - втората половина може да се пробие без шаблон по протежение на първия водещ отвор. Това спестява малко усилия.

8. Калайдисване на дъската

Защо да калайдисваме дъските - основно за защита на медта от корозия. Основният недостатък на калайдисването е прегряването на дъската и възможното увреждане на пистите. Ако нямате станция за запояване, определено не калайдисвайте платката! Ако е така, тогава рискът е минимален.

Можете да калайдисате дъска с ROSE сплав във вряща вода, но е скъпо и трудно за получаване. По-добре е да калайдисвате с обикновена спойка. За да направите това ефективно, трябва да направите просто устройство с много тънък слой. Вземаме парче плитка за части за запояване и я поставяме на върха, завиваме я към върха с тел, така че да не се отделя:

Покриваме платката с флюс - например LTI120 и оплетката също. Сега поставяме калай в плитката и я преместваме по дъската (боядисваме) - получаваме отличен резултат. Но докато използвате оплетката, тя се разпада и по платката започват да остават медни мъхове - те трябва да бъдат премахнати, иначе ще има късо съединение! Можете да видите това много лесно, като светнете с фенерче на гърба на дъската. При този метод е добре да използвате или мощен поялник (60 вата) или ROSE сплав.

В резултат на това е по-добре да не калайдисвате дъските, а да ги лакирате в самия край - например PLASTIC 70 или обикновен акрилен лак, закупен от авточасти KU-9004:

Фина настройка на метода за трансфер на тонера

Има две точки в метода, които могат да бъдат настроени и може да не работят веднага. За да ги конфигурирате, трябва да направите тестова дъска в Kicad, писти в квадратна спирала с различни дебелини, от 0,3 до 0,1 mm и с различни интервали, от 0,3 до 0,1 mm. По-добре е веднага да отпечатате няколко такива проби на един лист и да направите корекции.

Възможни проблеми, които ще отстраним:

1) следите могат да променят геометрията си - да се разпръснат, да станат по-широки, обикновено много малко, до 0,1 mm - но това не е добре

2) тонерът може да не залепне добре за дъската, да се отдели, когато хартията се отстрани, или да залепне зле за дъската

Първият и вторият проблем са взаимосвързани. Аз решавам първото, ти стигаш до второто. Трябва да намерим компромис.

Следите могат да се разпространят по две причини - твърде голямо налягане, твърде много ацетон в получената течност. На първо място, трябва да се опитате да намалите натоварването. Минималното натоварване е около 800 g, не си струва да се намалява по-долу. Съответно, поставяме товара без никакъв натиск - просто го поставяме отгоре и това е. Трябва да има 2-3 слоя тоалетна хартия, за да се осигури добро попиване на излишния разтвор. Трябва да се уверите, че след отстраняване на тежестта хартията трябва да е бяла, без лилави петна. Такива петна показват силно топене на тонера. Ако не можете да го регулирате с тежест и следите все още се размазват, увеличете дела на лакочистителя в разтвора. Можете да увеличите до 3 части течност и 1 част ацетон.

Вторият проблем, ако няма нарушение на геометрията, показва недостатъчно тегло на товара или малко количество ацетон. Отново си струва да започнете с товара. Повече от 3 кг няма смисъл. Ако тонерът все още не залепва добре за дъската, тогава трябва да увеличите количеството ацетон.

Този проблем възниква главно, когато смените лакочистителя. За съжаление това не е постоянен или чист компонент, но не беше възможно да се замени с друг. Пробвах да го заменя със спирт, но явно сместа не е хомогенна и тонерът залепва на петна. Освен това лакочистителят може да съдържа ацетон, тогава ще е необходимо по-малко от него. Като цяло ще трябва да извършите такава настройка веднъж, докато течността изтече.

Таблото е готово

Ако не запоите незабавно платката, тя трябва да бъде защитена. Най-лесният начин да направите това е да го намажете с флюс от алкохолен колофон. Преди запояване това покритие ще трябва да се отстрани, например с изопропилов алкохол.

Алтернативни варианти

Можете също така да направите дъска:

Освен това услугите за производство на платки по поръчка вече набират популярност - например Easy EDA. Ако имате нужда от по-сложна дъска (например 4-слойна дъска), тогава това е единственият изход.

Как да подготвим дъска, произведена в Eagle, за производство

Подготовката за производство се състои от 2 етапа: проверка на технологичните ограничения (DRC) и генериране на Gerber файлове

ДРК

Всеки производител на печатни платки има технологични ограничения за минималната ширина на пистите, празнините между релсите, диаметрите на отворите и др. Ако платката не отговаря на тези ограничения, производителят отказва да приеме платката за производство.

Когато създавате PCB файл, технологичните ограничения по подразбиране се задават от файла default.dru в директорията dru. Обикновено тези ограничения не съвпадат с тези на реалните производители, така че трябва да бъдат променени. Възможно е да зададете ограниченията непосредствено преди генерирането на Gerber файловете, но е по-добре да направите това веднага след генерирането на файла на борда. За да зададете ограничения, натиснете бутона DRC

пропуски

Отидете в раздела Clearance, където задавате празнините между проводниците. Виждаме 2 раздела: Различни сигналиИ Същите сигнали. Различни сигнали- определя пропуските между елементите, принадлежащи към различни сигнали. Същите сигнали- определя пропуските между елементите, принадлежащи към един и същи сигнал. Докато се движите между полетата за въвеждане, картината се променя, за да покаже значението на въведената стойност. Размерите могат да бъдат посочени в милиметри (mm) или хилядни от инча (mil, 0,0254 mm).

Разстояния

В раздела Разстояние се определят минималните разстояния между медта и ръба на платката ( Мед/Измерение) и между ръбовете на дупките ( Свредло/дупка)

Минимални размери

В раздела Размери за двустранни дъски има смисъл 2 параметъра: Минимална ширина- минимална ширина на проводника и Минимална тренировка- минимален диаметър на отвора.

Колани

В раздела Restring задавате размерите на лентите около отворите и контактните площадки на водещите компоненти. Ширината на лентата се задава като процент от диаметъра на отвора, като можете да зададете ограничение за минималната и максималната ширина. За двустранни дъски параметрите имат смисъл Подплънки/Топ, Подложки/Дъно(подложки на горния и долния слой) и Виас/Външен(виаси).

Маски

В раздела Маски задавате празнините от ръба на подложката до маската за запояване ( Спри се) и спояваща паста ( крем). Хлабините се задават като процент от по-малкия размер на подложката и можете да зададете ограничение за минималната и максималната хлабина. Ако производителят на платката не посочи специални изисквания, можете да оставите стойностите по подразбиране в този раздел.

Параметър Лимитопределя минималния диаметър на отвора, който няма да бъде покрит от маската. Например, ако посочите 0,6 мм, тогава отворите с диаметър 0,6 мм или по-малко ще бъдат покрити от маска.

Изпълнява се сканиране

След като зададете ограниченията, отидете на раздела Файл. Можете да запишете настройките във файл, като щракнете върху бутона Запази като.... В бъдеще можете бързо да изтеглите настройки за други табла ( Зареди...).

С едно натискане на бутон Приложиустановените технологични ограничения се прилагат за PCB файла. Засяга слоевете tСтоп, bСтоп, tCream, bCream. Отверстията и подложките за щифтове също ще бъдат преоразмерени, за да отговарят на ограниченията, посочени в раздела Повторно нанизване.

Натискане на бутон Проверетестартира процеса на наблюдение на ограниченията. Ако дъската отговаря на всички ограничения, в реда за състоянието на програмата ще се появи съобщение Без грешки. Ако платката не премине проверката, се появява прозорец DRC Грешки

Прозорецът съдържа списък с DRC грешки, посочващ типа и слоя на грешката. Когато щракнете двукратно върху линия, областта на дъската с грешката ще се покаже в центъра на главния прозорец. Видове грешки:

празнината е твърде малка

диаметърът на отвора е твърде малък

пресичане на коловози с различни сигнали

фолио твърде близо до ръба на дъската

След като коригирате грешките, трябва да стартирате контрола отново и да повторите тази процедура, докато всички грешки бъдат отстранени. Платката вече е готова за извеждане към Gerber файлове.

Генериране на Gerber файлове

От менюто Файлизбирам CAM процесор. Ще се появи прозорец CAM процесор.

Наборът от параметри за генериране на файл се нарича задача. Задачата се състои от няколко раздела. Разделът определя изходните параметри на един файл. По подразбиране дистрибуцията на Eagle съдържа задачата gerb274x.cam, но има 2 недостатъка. Първо, долните слоеве се показват в огледален образ и второ, файлът за пробиване не се извежда (за да генерирате пробиването, ще трябва да изпълните друга задача). Затова нека помислим за създаването на задача от нулата.

Трябва да създадем 7 файла: граници на платката, мед отгоре и отдолу, ситопечат отгоре, маска за запояване отгоре и отдолу и свредло.

Да започнем с границите на дъската. В полето Разделвъведете името на секцията. Проверява се какво има в групата стилинсталиран само поз. Коорд, ОптимизиранеИ Пълни подложки. От списъка устройствоизбирам GERBER_RS274X. В полето за въвеждане ФайлВъвежда се името на изходния файл. Удобно е да поставите файловете в отделна директория, така че в това поле ще въведем %P/gerber/%N.Edge.grb . Това означава директорията, където се намира изходният файл на борда, поддиректорията гербер, оригинално име на файл на борда (без разширение .brd) с добавено в края .Edge.grb. Моля, обърнете внимание, че поддиректориите не се създават автоматично, така че ще трябва да създадете поддиректория, преди да генерирате файлове герберв директорията на проекта. В полетата Изместваневъведете 0. В списъка със слоеве изберете само слоя Измерение. Това завършва създаването на секцията.

За да създадете нов раздел, щракнете Добавете. В прозореца се появява нов раздел. Задаваме параметрите на секциите, както е описано по-горе, повтаряме процеса за всички секции. Разбира се, всеки раздел трябва да има свой собствен набор от слоеве:

мед отгоре - горна част, подложки, отвори

медно дъно - дъно, подложки, отвори

ситопечат отгоре - tPlace, tDocu, tNames

маска отгоре - tStop

долна маска - bStop

пробиване - Бормашина, Дупки

и името на файла, например:

мед отгоре - %P/gerber/%N.TopCopper.grb

медно дъно - %P/gerber/%N.BottomCopper.grb

копринен печат отгоре - %P/gerber/%N.TopSilk.grb

маска отгоре - %P/gerber/%N.TopMask.grb

долна маска - %P/gerber/%N.BottomMask.grb

пробиване - %P/gerber/%N.Drill.xln

За бормашина, изходното устройство ( устройство) би трябвало EXCELLON, но не GERBER_RS274X

Трябва да се има предвид, че някои производители на платки приемат само файлове с имена във формат 8.3, тоест не повече от 8 знака в името на файла, не повече от 3 знака в разширението. Това трябва да се има предвид при посочване на имена на файлове.

Получаваме следното:

След това отворете файла на борда ( Файл => Отвори => Дъска). Уверете се, че файлът на борда е запазен! Кликнете Задача за обработка- и получаваме набор от файлове, които могат да бъдат изпратени на производителя на платката. Моля, имайте предвид, че в допълнение към действителните файлове на Gerber ще бъдат генерирани и информационни файлове (с разширения .gpiили .dri) - не е необходимо да ги изпращате.

Можете също така да показвате файлове само от отделни секции, като изберете желания раздел и щракнете Секция за процеси.

Преди да изпратите файловете на производителя на платката, е полезно да видите какво сте произвели с помощта на Gerber viewer. Например ViewMate за Windows или за Linux. Също така може да бъде полезно да запазите дъската като PDF (в редактора на дъски File->Print->PDF бутон) и да изпратите този файл на производителя заедно с герберите. Тъй като и те са хора, това ще им помогне да не правят грешки.

Технологични операции, които трябва да се извършват при работа с фоторезист SPF-VShch

1. Подготовка на повърхността.

а) почистване с полиран прах (“Маршалит”), размер М-40, измиване с вода

б) ецване с 10% разтвор на сярна киселина (10-20 сек), изплакване с вода

в) сушене при Т=80-90 гр.С.

г) проверка - ако в рамките на 30 секунди. върху повърхността остава непрекъснат филм - субстратът е готов за употреба,

ако не, повторете всичко отначало.

2. Нанасяне на фоторезист.

Фоторезистът се нанася с помощта на ламинатор с Tвал = 80 g.C. (вижте инструкциите за използване на ламинатора).

За тази цел горещият субстрат (след сушилнята) едновременно с филма от SPF ролката се насочва в пролуката между валовете, а полиетиленовият (матов) филм трябва да се насочва към медната страна на повърхността. След притискане на филма към субстрата, движението на валовете започва, докато полиетиленовото фолио се отстранява и слоят фоторезист се навива върху субстрата. Защитният филм от лавсан остава отгоре. След това SPF филмът се изрязва от всички страни до размера на основата и се държи на стайна температура за 30 минути. Допуска се излагане от 30 минути до 2 дни на тъмно при стайна температура.

3. Експозиция.

Експозицията чрез фотомаска се извършва на инсталации SKTSI или I-1 с UV лампи като DRKT-3000 или LUF-30 с вакуум вакуум от 0,7-0,9 kg / cm2. Времето на експозиция (за получаване на картина) се регулира от самата инсталация и се избира експериментално. Шаблонът трябва да се притисне добре към основата! След излагане детайлът се държи 30 минути (допуска се до 2 часа).

4. Проявление.

След експониране рисунката се проявява. За тази цел горният защитен слой, филмът лавсан, се отстранява от повърхността на основата. След това детайлът се потапя в разтвор на калцинирана сода (2%) при T = 35 g.C. След 10 секунди започнете процеса на отстраняване на неекспонираната част от фоторезиста с помощта на тампон от порест каучук. Времето на проявление се избира експериментално.

След това субстратът се отстранява от проявителя, промива се с вода, ецва се (10 сек.) с 10% разтвор на H2SO4 (сярна киселина), отново с вода и се суши в шкаф при Т = 60 градуса С.

Получената шарка не трябва да се отлепва.

5. Получената рисунка.

Полученият модел (слой фоторезист) е устойчив на ецване в:

- железен хлорид

- солна киселина

- меден сулфат

- царска вода (след допълнителен тен)

и други решения

6. Срок на годност на фоторезиста SPF-VShch.

Срокът на годност на SPF-VShch е 12 месеца. Съхранението се извършва на тъмно място при температура от 5 до 25 градуса. В. в изправено положение, увит в черна хартия.

Схема на устройството

Няма съществена разлика дали ще разположим дъската върху лист хартия в кариран модел, изрязвайки шаблони на части с карфици от картон (макар че дълбоко се съмнявам, че някой ще използва този метод в 21 век, когато всеки дом има компютър), или използвайте някаква програма за оформление на PCB, например sprint layout. Разбира се, с помощта на спринт оформление ще бъде много по-лесно да направите това, особено в големи схеми. И в двата случая първо поставяме на работното поле частта с най-голям брой изводи; в нашия случай това е транзистор, да кажем VT1, това е нашият KT315. (По-долу ще бъде предоставена връзка към потребителското ръководство за оформление на спринта). Освен това, в началото, когато проектирате, вашата печатна платка може да прилича на електрическа схема, това е добре, мисля, че всички са започнали по този начин. Инсталирахме го, след това свързваме неговата база и емитер с писти към резистор R1, имаме също и основата VT1, свързана към изхода на кондензатора C1 и изхода на резистора R2. Вместо линии на диаграмата, ние свързваме щифтовете на частите с писта на печатната платка. Също така си направих правилото да броим броя на щифтовете на частите, свързани на диаграмата и на печатната платка; трябва да получим еднакъв брой свързани кръпки.

Както можете да видите, имаме още 3 щифта, свързани към основата на платката, точно както на диаграмата; на диаграмата те са маркирани с червени пръстени. След това инсталираме транзистор VT2 - това е транзистор KT361, има pnp структура, но в момента не ни интересува, тъй като той също има 3 изхода и е в корпус, точно същият като KT315. Инсталирахме транзистора, след което свързахме неговия емитер към втория терминал R2 и втория терминал на кондензатора C1 към колектора VT2. Свързваме основата VT2 към колектора VT1, инсталираме лепенки на платката за свързване на високоговорителя BA1, свързваме го с един терминал към колектора VT2, другия терминал към излъчвателя VT1. Ето как изглежда всичко, което описах на дъската:

Продължаваме по-нататък, инсталираме светодиода, свързваме го към щифта BA1 и към излъчвателя VT2. След това инсталираме транзистор VT3, това също е KT315 и го свързваме с колектора към катода на светодиода, свързваме емитера на VT3 към минуса на захранването. След това инсталираме резистор R4 и го свързваме с писти към основата и емитера на транзистора VT3; свързваме изхода от основата към сондата X1. Да видим какво се случи на дъската:

И накрая инсталираме последните няколко части. Нека инсталираме превключвателя на захранването, като го свържем към захранващия плюс с път от един пластир и към излъчвателя VT2, с път от другия пластир, свързан към превключвателя. Свързваме този терминал на превключвателя с резистор R3 и свързваме втория пластир на резистора към контактите на сондата X2.

Печатната платка е структурен елемент, който се състои от диелектрична основа и медни проводници, които се отлагат върху основата под формата на метализирани участъци. Той осигурява свързването на всички радиоелектронни елементи на веригата.

Печатната платка има редица предимства в сравнение с обемната (шарнирна) инсталация с помощта на кабели и проводници:

- висока плътност на монтаж на радиокомпоненти и техните връзки, което води до значително намаляване на размерите и теглото на продукта;

- производство на проводници и екраниращи повърхности, както и радиоелементи в един технологичен цикъл;

- стабилност, повторяемост на такива характеристики като капацитет, проводимост, индуктивност;

- висока производителност и устойчивост на шум на веригите;

- устойчивост на механични и климатични влияния;

- стандартизация и унификация на технологични и дизайнерски решения;

- надеждност на компоненти, блокове и самото устройство като цяло;

- повишена технологичност в резултат на цялостна автоматизация на монтажните работи и контролни и регулиращи действия;

- ниска трудоемкост, материалоемкост и цена.

Печатната платка също има недостатъци, но те са много малко: ограничена поддръжка и висока сложност на добавяне на промени в дизайна.

Елементите на такива платки включват: диелектрична основа, метализирано покритие, което е модел на печатни проводници, контактни площадки; отвори за фиксиране и монтаж.

Изисквания, които GOST налага на тези продукти

- Печатните платки трябва да имат диелектрична основа с еднакъв цвят, която трябва да бъде монолитна по структура и без вътрешни мехурчета, кухини, чужди включвания, пукнатини, чипове и разслоявания. Допускат се обаче единични драскотини, включвания на метал, следи от еднократно отстраняване на неграцирана зона, както и проява на структура, която не променя електрическите параметри на продукта и не намалява допустимото разстояние между елементите. на дизайна.

- Шарката е ясна, с гладък ръб, без отоци, разкъсвания, лющене или следи от инструменти. Допускат се незначителни локални ядки, но не повече от пет точки на квадратен дециметър, при условие че оставащата ширина на пътя съответства на минимално допустимата; драскотини с дължина до шест милиметра и дълбочина до 25 микрона.

За да се подобрят корозионните характеристики и да се увеличи способността за запояване, повърхността на платката е покрита с електролитен състав, който трябва да бъде непрекъснат, без лющене, разкъсвания или изгаряния. Отворите за закрепване и монтаж трябва да бъдат разположени в съответствие с чертежа. Допуска се наличие на отклонения, определени от класа на точност на платката. За да се подобри надеждността на запояването, върху всички вътрешни повърхности на монтажните отвори се напръсква слой мед, чиято дебелина трябва да бъде най-малко 25 микрона. Този процес се нарича метализация на дупки.

Какво представляват класовете на печатни платки? Тази концепция се отнася до класовете на точност на производството на платки; те са предвидени от GOST 23751-86. В зависимост от плътността на шаблона, печатната платка има пет опции, изборът на които се определя от нивото на техническо оборудване на предприятието. Първият и вторият клас не изискват високо прецизно оборудване и се считат за евтини за производство. Четвъртият и петият клас изискват специални материали, специализирано оборудване, идеална чистота в производствените помещения и поддържане на температурни условия. Местните предприятия масово произвеждат печатни платки от трети клас на точност.